服务热线

13313705507

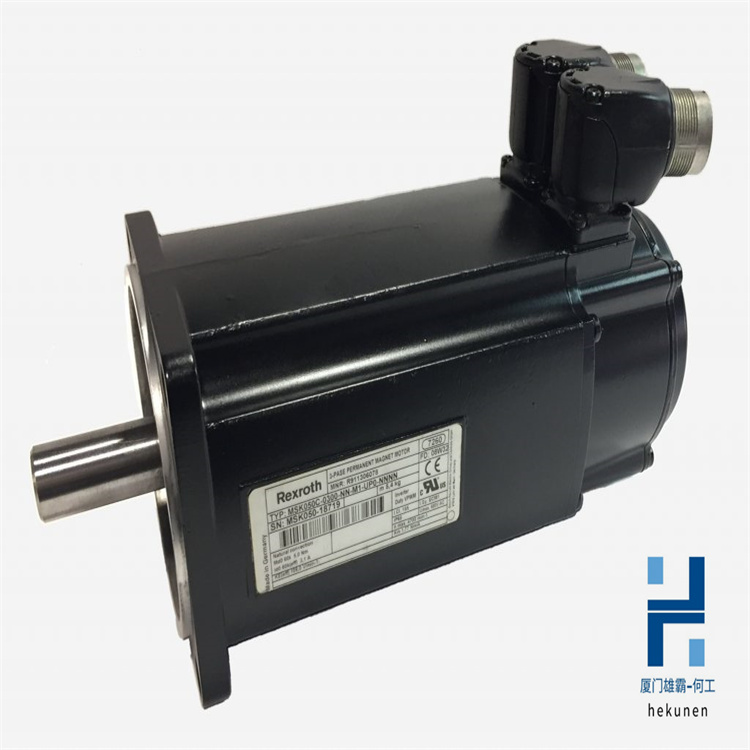

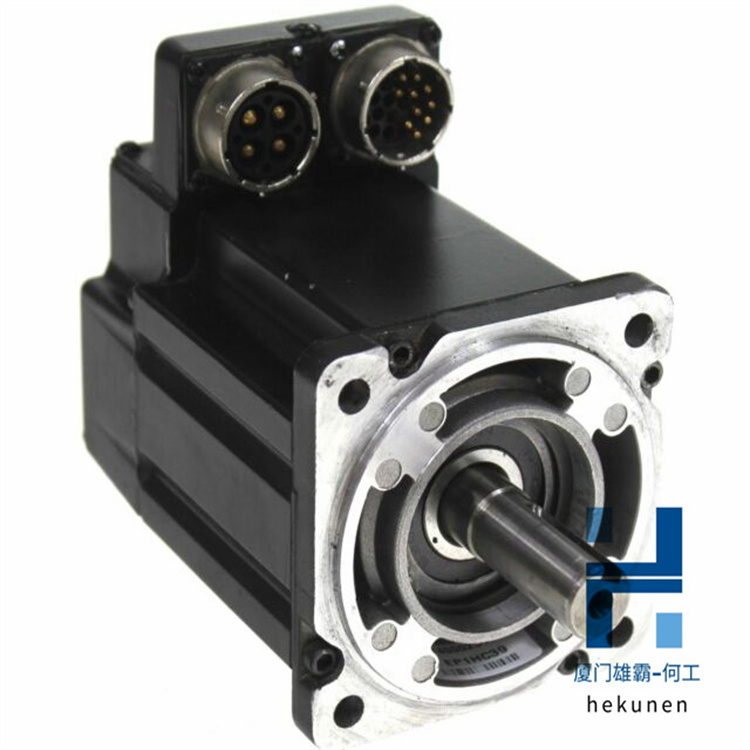

型号: KSM01.2B-071C-35N-M1-HP0-SE-NN-FW

联系人:何经理

手机:13313705507

QQ:2235954483

邮箱:2235954483@qq.com

地址:厦门市思明区吕岭路1733号万科创想中心2009室

更短的响应时间、不断增加的波动性和几乎无法控制的复杂性使生产挑战成为人们关注的焦点。但工业物联网正在为工厂自动化提供一种新架构,为企业提供超灵活的生产理念——以提高适应性和弹性。

定义的架构模式仍然是所谓的自动化金字塔,其特点是分层结构,并且由于过去较低的带宽和处理能力,每级压缩。生产订单由上层(管理层)到下层(现场层)控制,并根据层级增加额外的(本地)知识(例如机器人程序)。另一方面,状态信息、传感器数据等自下而上的压缩程度越来越大。

然而,为了提高灵活性,需要打开自动化金字塔。固定的流程链将在未来的超柔性制造中发挥越来越小的作用;取而代之的是,将有灵活的机器园区,可以根据工作量动态使用,用于单个生产订单。自动导引车 (AGV) 车队将处理材料和半成品的运输。其他操作将涉及多个可操作的制造岛,例如,技术工人在其中执行各种各样的组装任务,并且也可以根据订单进行动态控制。

生产链也将变得更有弹性。如果突然出现订单高峰,或者相反,出现资源瓶颈,则应该可以实时快速重新配置制造结构。

这将产生一系列后果:首先,每个地方都可用的基础设施网络同样需要操作 AGV 和重新配置机器园区。其次,工厂管理不能再自上而下,必须以现场层面的数据为辅。一方面,这涉及诸如“材料 XY 现已到达生产岛 123”之类的信息,另一方面涉及来自电源单元等设备的状态数据,以便有针对性地快速检测任何故障。

未来的工厂需要作为一个不断优化和发展的有机体发挥作用。例如,必须可以通过按下按钮访问所有必需的信息,而无需调整控制程序。

特别是,所有信息的可用性至关重要——即使事先不知道具体的用例。它的重要性可以与古腾堡发明的印刷机相提并论。在印刷机出现之前,复制和分发信息(以书籍的形式)非常昂贵且容易出错;在“复制工作”之前,有必要仔细考虑哪些书值得复制,哪些不值得。

然而,随着印刷机的发明,成本降低到水平,因此所有作者都可以在低财务风险的情况下发表他们的作品——然后收件人可以决定什么是有用的,因此会被购买,什么会被遗忘。

对于未来的工厂来说,数字化转型和工业物联网扮演着与古腾堡印刷机类似的角色。在这种情况下,现在数据的复制、存储和处理几乎是免费的,并且这些数据不再仅用于预先计划的上下文中,而是(可能)在它发生时使用在工厂的生命周期中的某个时间很重要。然而,这需要超越孤岛和分层聚合的架构。这种数据驱动的工厂允许增量学习,因为可以从数据中逐步获得新的好处,一个应用一个应用。因此,IIoT 为流程的数据驱动管理提供了基础,一直到为特定复杂任务开发 AI 应用程序。

以下是我司【主营产品】,有需要可以发来帮您对比下价格哦!

主营:世界品牌的PLC 、DCS 系统备件 模块

①Allen-Bradley(美国AB)系列产品》

②Schneider(施耐德电气)系列产品》

③General electric(通用电气)系列产品》

④Westinghouse(美国西屋)系列产品》

⑤SIEMENS(西门子系列产品)》

⑥销售ABB Robots. FANUC Robots、YASKAWA Robots、KUKA Robots、Mitsubishi Robots、OTC Robots、Panasonic Robots、MOTOMAN Robots。

⑦estinghouse(西屋): OVATION系统、WDPF系统、MAX0系统备件。

⑧Invensys Foxboro(福克斯波罗):I/A Series系统,FBM(现场输入/输出模块)顺序控制、梯形逻辑控制、事故追忆处理、数模转换、输入/输出信号处理、数据通信及处理等。Invensys Triconex: 冗余容错控制系统、基于三重模件冗余(TMR)结构的现代化的容错控制器。

⑨Siemens(西门子):Siemens MOORE, Siemens Simatic C1,Siemens数控系统等。

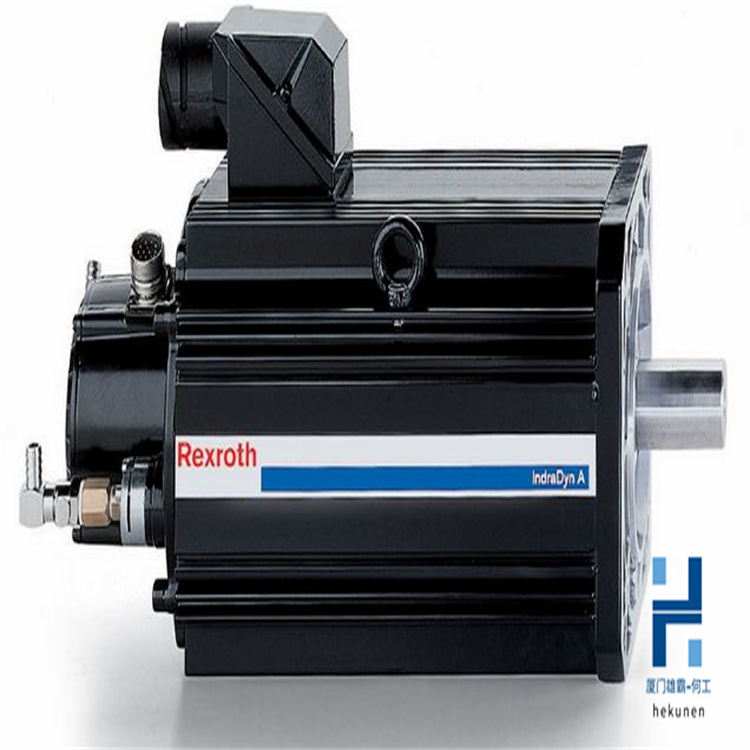

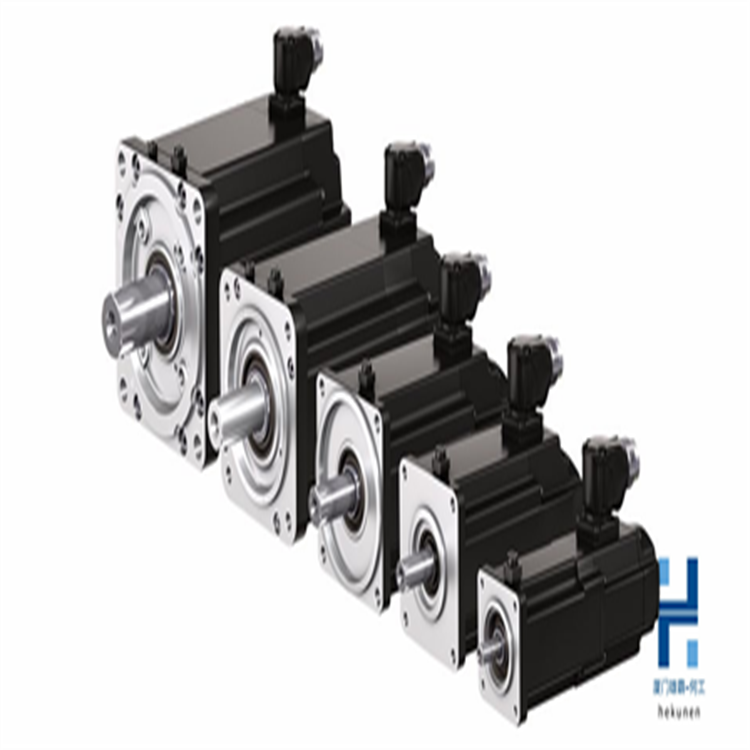

⑩Bosch Rexroth(博世力士乐):Indramat,I/O模块,PLC控制器,驱动模块等。

◆Motorola(摩托):MVME 162、MVME 167、MVME1772、MVME177等系列。

PLC模块,可编程控制器,CPU模块,IO模块,DO模块,AI模块,DI模块,网通信模块,

以太网模块,运动控制模块,模拟量输入模块,模拟量输出模块,数字输入模块,数字输出

模块,冗余模块,电源模块,继电器输出模块,继电器输入模块,处理器模块。

Ever shorter response times, increasing volatility and almost unmanageable complexity are bringing production challenges into sharp focus. But the IIoT is providing a new architecture for factory automation which enables an ultra-flexible production concept for companies – for greater adaptivity and resilience.

The defining architectural pattern is still the so-called automation pyramid which is characterized by a hierarchical structure and, due to lower bandwidths and processing capacities in the past, a compression per level. Production orders are controlled from the top (management level) to the bottom (field level) and enriched by additional (local) knowledge (e.g. robot programs) depending on the level. On the other hand, status information, sensor data etc. are compressed from bottom to top to an increasing degree.

However, to allow a new level of flexibility, the automation pyramid needs to be opened up. Fixed chains of processes will play an increasingly smaller role in the ultra-flexible manufacturing of the future; instead, there will be flexible machine parks that will be used dynamically, i.e. based on workload, for individual production orders. Fleets of automated guided vehicles (AGVs) will handle the transport of materials and semi-finished products. Other operations will involve multi-operable manufacturing islands, for example, in which skilled workers carry out a wide variety of assembly tasks and which are also controlled dynamically and based on orders.

Production chains will also become more resilient. If there is a sudden order peak or, conversely, a resource bottleneck, fast reconfiguration of manufacturing structures virtually in real time should be possible.

This will have a range of consequences: Firstly, infrastructure networks available as in every place equally will be required to operate the AGVs and reconfigure the machine parks. Secondly, factory management can no longer be top-down, but must be supplemented by data from the field level. This involves, on the one hand, information such as “Material XY has now arrived at production island 123” and, on the other hand, status data from devices such as power supply units to allow targeted and fast detection of any faults.

Finally, the factory of the future needs to function as an organism that is continually optimized and developed. It must be possible to access all required information at the press of a button, without needing to adapt control programs, for example.

如果您有任何问题,请跟我们联系!

联系我们