在制造业领域,数据是提高效率和削减开支以创造有利可图的产品的关键。对机器停机、供应链问题和安全事件迅速做出反应,让我们的工厂回到他们应该做的事情:生产我们的产品!但是,让制造车间与制造的业务方面进行沟通历来是困难的。在数字时代之前,是纸和人。

计算机技术开始使某些信息交换自动化。人工智能 (AI) 和机器学习的现代时代开始将一些分析本身自动化。但运营技术 (OT) 和信息技术 (IT) 之间一直存在分歧。

造成这种分歧的原因很简单,就是技术源于不同的需求。操作技术的发展源于监控传感器和与机器进行数据通信的需要。在许多情况下出于安全原因以及在其他情况下出于机器保护原因,数据丢失是不可接受的。

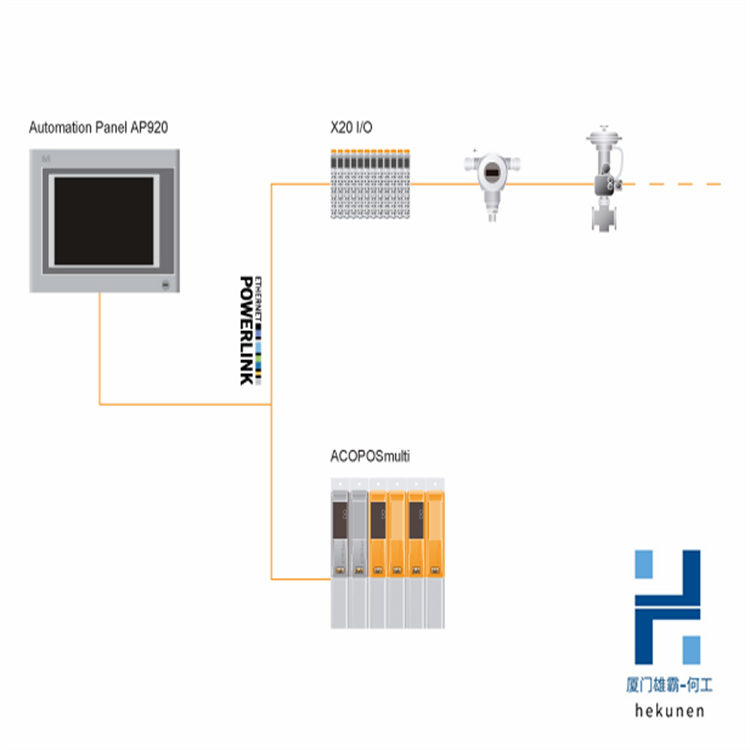

通信标准是围绕减少设备之间硬连线数字和模拟信号的需要而形成的。人机交互仅限于用于机器控制的 HMI 或按钮站。信息技术从需要与人们获取信息和从人们那里获取信息而发展。数据传输速度和可靠性不如信息的质量和可用性重要。

这两个数据流,OT 和 IT,现在正在融合,因为正在开发需要两者之间紧密集成的新业务模型。按需订购和批量定制是一些示例。

问题是我们的制造工厂充满了旧设备,这些设备并非旨在与 IT 系统通信。这些机器的多样性增加了这个问题。一台使用了 40 年的机器在某些制造过程中仍然具有价值,但通信技术将过时,甚至可能不存在。

随着多年来资产的增加,不同的技术进入了工厂车间,因此没有统一的架构。

OEM 机器供应商使用不同的供应商进行自动化,这在过去几年中意味着有专有的通信协议和专有的硬件。不同的机器功能意味着即使是现代数据流也有不同的格式。

机床可能会使用 MT Connect。包装机可能会使用 PackML。因此,即使一台工业机器只有几年的历史,在没有工具帮助的情况下,从如此多种机器中提取数据仍然存在困难。

此外,IT 系统并不总是能够说机器语言或跟上工厂车间生成的数据流。此外,围绕制造过程的一些机械和操作过于简单,以至于无法保证处理器完全能够进行通信。

随着技术的进步,新机器取代旧机器,处理价格下降,OT 和 IT 系统的数据交换将继续变得更紧密。但与此同时,需要一个翻译器来加入两者,这就是物联网网关的用武之地。

博世用来说明问题的一个例子包括/具有 1887 年的人力车床。这台车床是罗伯特·博世 (Robert Bosch) 的制造厂之一。它由脚踏板提供动力,并通过手摇曲柄进行调整。它可以说是工业 1.0 之前的机器,因为它甚至没有由蒸汽或电力等外部来源提供动力。但是我们可以从这台机器上收集数据。如果我们知道主驱动轮和主轴之间的速度差,我们可以检测到皮带打滑并需要注意。

如果我们监控切割速度与切割头位置的关系,我们或许能够看到操作员何时感到疲倦并需要在质量开始下降之前休息一下。通过实施传感器和物联网网关,我们可以将这台机器拉入数字工业 4.0 时代,并增加其对我们制造过程的实用性和价值。物联网网关允许从流程中提取价值,而无需更换或重新设计机器,这两种选择都是昂贵的。

在现实世界的应用中,物联网网关是与所有类型的操作数据的连接。虽然机器数据和传感器是显而易见的数据流,但可以收集其他数据以更准确地描绘整个制造过程。环境数据,如温度、湿度、照明水平和噪音量可以与机器数据一起收集,以关联对过程性能的影响。

振动传感器可以在负载不平衡或润滑的不良影响需要引起注意之前很久就检测到机械变化。可以跟踪操作员的生物特征和表现,以优化操作员的安全并提供适合操作员需求的工作环境。为中央数据系统创建单独的数据流既昂贵又耗时。物联网网关可以充当边缘设备,收集数据、缓冲数据,甚至在传输到上层分析软件之前对其进行梳理。

正是在这些上层 IT 系统中,才能挖掘出真正的价值。正如我们之前所描述的,在这里可以部署人与人和人对数据工具,以大限度地以信息丰富且高效的形式将相关数据传达给合适的人。正是物联网网关将数据从车间传送到这些系统,这些系统开始处理大量数据以预测机器磨损、维护需求和环境对生产的影响。一旦物联网网关使这些数据“空中传播”,它就可以被多种可视化和分析产品使用来提供价值。

我司产品广泛应用于数控机械 冶金,石油天然气,石油化工,

化工,造纸印刷,纺织印染,机械,电子制造,汽车制造,

塑胶机械,电力,水利,水处理/环保,市政工程,锅炉供暖,能源,输配电。

In real-world applications, IoT Gateways are the connection to all types of operational data. While machine data and sensors are obvious data streams, there are others that can be collected to paint a more accurate picture of the entire manufacturing process. Ambient environmental data such as temperature, humidity, lighting levels and noise volume can be collected alongside machine data to correlate the effects on process performance.

Vibration sensors can detect changes in mechanics long before the ill effects of load imbalances or lubrication needs demand attention. Operator biometrics and performance can be tracked to optimize the safety of the operator and provide a work environment tailored for that operator’s needs. Creating individual data streams to a central data system is expensive and time consuming. An IoT Gateway can act as an edge device, collecting data, buffering it and even grooming it before transport to the upper-level analytics software.

It is in these upper-level IT systems that true value can be mined. As we described before, it is here where the people-to-people and people-to-data tools can be deployed to maximize communication of relevant data to the right people in a form that is informative and efficient. And it’s the IoT Gateway that lifts the data from the plant floor into these systems that begin to process large quantities of data to predict machine wear, maintenance needs and environmental effects on production. Once the IoT Gateway has made this data “air-borne”, it can be used by multiple visualization and analytic products to provide value.